Necesidad de gestionar las Operaciones en la empresa

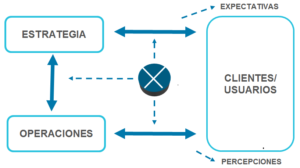

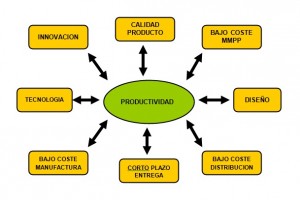

Las operaciones comprenden todas aquellas actividades que tienen relación con la generación de los productos o servicios en la empresa. Así como la estrategia empresarial debe guiar a la empresa a conseguir sus objetivos, la estrategia de operaciones debe integrarse en ella para hacer realidad que los productos o servicios comercializados tengan unas características que lo hagan más competitivos, es decir, por alguna razón les aporta más valor y hagan que los clientes elijan nuestros productos o servicios antes que otros que ofrecen las empresas competidoras.

Las operaciones comprenden todas aquellas actividades que tienen relación con la generación de los productos o servicios en la empresa. Así como la estrategia empresarial debe guiar a la empresa a conseguir sus objetivos, la estrategia de operaciones debe integrarse en ella para hacer realidad que los productos o servicios comercializados tengan unas características que lo hagan más competitivos, es decir, por alguna razón les aporta más valor y hagan que los clientes elijan nuestros productos o servicios antes que otros que ofrecen las empresas competidoras.

Por tanto, desde un punto de vista interno a la organización, las operaciones deben ayudar a cumplir con su estrategia empresarial de ser rentable, fundamentalmente a través de la reducción de costes. Desde un punto de vista externo, es decir, visto como el cliente ve a la empresa, debe ayudarla a ser competitiva, es decir, a añadir valor en los productos o servicios que compra.

Para conseguir ambos objetivos, la empresa debe plantearse ofrecer por tanto productos o servicios con las características propias que a cualquier cliente le gustaría tener, como buena calidad, precios competitivos, cumplimiento de plazos de entrega, personalización de los productos, alta gama, buen servicio durante y después de la compra, etc.

Por tanto, un diseño adecuado de las operaciones significa tener un patrón o guía que sea consistente para cumplir con la estrategia empresarial y hacer que las expectativas que el cliente tiene cuando viene a comprar se haga realidad.

¿Qué debemos hacer en la empresa para entender y avanzar en este reto?. Analizar todas las variables que tiene que ver con las características competitivas y ello a través del resultado de los procesos operativos que llevan a cabo, es decir, de la forma en que realizan todas las actividades que hacen para generar el producto o servicio. Por tanto, se analizan a través de conocimientos prácticos y de metodologías los aspectos internos a la organización (recursos, tecnología y sistemas) y los externos (clientes, proveedores y competidores) para hacer que las operaciones están alineadas y sean consistentes con la organización.

Muchas empresas tienen el mismo acceso a la tecnología y sin embargo simplemente fallan al ejecutar sus procesos operativos por falta de un diseño consistente o bien porque no poseen los sistemas adecuados. Con un adecuado análisis, debemos gestionar todas las variables para diseñar los procesos de forma racionalizada e integrados, que hacen a la empresa ser rentable y competitiva.

Mejoras Operacionales a través de la Digitalización e Internet de las Cosas (IoT)

En los últimos meses se está hablando mucho sobre los aspectos digitales en las Operaciones de una empresa. En este artículo recojo mis comentarios basados en artículos leídos sobre empresas de clase mundial que ya están implantando estos principios tecnológicos.

En los últimos meses se está hablando mucho sobre los aspectos digitales en las Operaciones de una empresa. En este artículo recojo mis comentarios basados en artículos leídos sobre empresas de clase mundial que ya están implantando estos principios tecnológicos.

En primer lugar, he de resaltar que hablar de las tecnologías digitales es hablar de la transformación que ya está ocurriendo en las empresas y que se denomina “Industria 4.0”. Esta transformación podría englobar tres tecnologías de digitalización: “Internet de las Cosas” (IoT), la “Nube” y el “Análisis de Big Data”.

Estas tecnologías pueden sin duda incidir en una mejora de las Operaciones en la empresa, ya que añaden análisis, rapidez, inteligencia, etc. y que por tanto proporcionan nuevas oportunidades de generación de valor. Sin embargo, hay que partir o bien tener claro que la Gestión de Operaciones está orientada a la forma de hacer las actividades dentro de la empresa para conseguir cumplir las expectativas que el cliente espera del producto o servicio ofertado. Es decir, una Gestión de Operaciones óptima debe conseguir una mayor productividad, o lo que es lo mismo, mayor eficacia y/o eficiencia del Sistema, de forma que se utilicen de la forma más rentable los recursos necesarios (máquinas, mano de obra, útiles e instalaciones) para la realización de todos los procesos operativos.

La digitalización de la empresa está consiguiendo hacer más fácil llegar a estos objetivos, ya que la Gestión de Operaciones implica sin duda hacer énfasis en la optimización de ciertas características fundamentales para conseguir que la empresa sea rentable y competitiva ahora y en el futuro, como son una mejora organizacional, tiempos de operación más cortos, mayor capacidad de respuesta y flexibilidad al cliente, un mejor servicio, etc.

La primera de las tres tecnologías, “Internet de las Cosas” (IoT) es la tecnología de digitalización que conecta en red a objetos físicos (personas, máquinas, etc., que contienen tecnología incorporada) y se comunican o interactúan con el entorno a través de la transmisión de información sobre algún dato que nos interese de estos objetos. Posteriormente, estos datos se utilizarán para optimizar las Operaciones, y por consiguiente los productos o servicios que ofrezcamos a nuestros clientes.

Al utilizar IoT para la recopilación de datos operativos, las empresas mejoran la precisión de la información en tiempo real y reducen la incertidumbre operativa para la toma de decisiones. Así, podremos adelantarnos a cambios en nuestros procesos operativos para adaptarnos fielmente a la demanda y a las expectativas de los clientes y siempre de forma eficiente. Esto hace que, a medio plazo, el IoT se ampliará a toda la cadena de suministro, desde el proveedor hasta el cliente final.

Todo ello hace que la tecnología basada en dispositivos en IoT esté ya marcando la diferencia y debamos estar atentos y ser proactivos para evaluar nuevas formas de llevar a cabo nuestros procesos operativos.

Retos en la Gestión de Proyectos

Hoy en día hay muchas empresas cuyos productos son únicos y singulares, con unas especificaciones particulares de calidad y funcionalidad, con un plazo y un precio diferente para cada pedido o encargo de los clientes, ya que éstos son cada vez más individualizados en sus necesidades y expectativas.

Hoy en día hay muchas empresas cuyos productos son únicos y singulares, con unas especificaciones particulares de calidad y funcionalidad, con un plazo y un precio diferente para cada pedido o encargo de los clientes, ya que éstos son cada vez más individualizados en sus necesidades y expectativas.

Para producir productos o servicios singulares, no valen los procesos estandarizados con operaciones repetitivas, con tiempos y métodos de trabajo definidos a priori, y con recursos fijos asignados para realizarlas. En cada caso se necesita estudiar un proceso particular, definiendo las actividades, su secuencia de realización, los recursos necesarios, los tiempos y plazos requeridos, y los costes totales del proceso. Este tipo de proceso son los proyectos que tienen características propias y parámetros de gestión específicos.

Un proyecto se define como una secuencia única de actividades complejas e interconectadas que tiene un objetivo o propósito que debe ser alcanzado en un plazo establecido, con arreglo a un presupuesto y de acuerdo con unas especificaciones. Un proyecto tiene claramente definido un inicio y un fin, y cada proyecto produce un producto único y diferenciado.

Algunos de los retos que la gestión de proyectos plantea a las organizaciones tradicionales son los siguientes:

- Cada proyecto requiere un personal diferente, con habilidades y conocimientos diversos. Las personas que integran los proyectos deben estar dispuestos a afrontar nuevos retos continuamente y a relacionarse con grupos de personas diferentes.

- La estimación de tiempos de duración de las actividades es difícil ya que cada proyecto es diferente, por tanto la previsión de costes de cada proyecto es sólo aproximada, sobre todo si es muy diferente a los realizados anteriormente.

- La planificación y presupuestación de los proyectos suele abarcar periodos distintos a los ciclos anuales habituales en las empresas.

- La estructura funcional no es la más adecuada para crear y hacer funcionar eficazmente los equipos multidisciplinares requeridos por los proyectos. Las estructuras organizativas deben ser muy informales y flexibles para adaptarlas a las necesidades de cada proyecto.

- Los sistemas de información y control habituales en las empresas no suelen ser los más efectivos para el seguimiento de las especificaciones sobre el alcance y calidad del proyecto, ni de sus plazos y costes.

- Los sistemas de comunicación requeridos en un proyecto no siguen normalmente los canales establecidos en la empresa.

Por todo ello, para crear la cultura necesaria y desarrollar los sistemas de gestión adecuados a la dirección por proyectos, se necesita una organización diferente con personas, estructuras y sistemas de información específicos.

Cómo el “Sistema Pull”, como parte de “Lean” ha ayudado a ZARA

Es bien sabido que la rapidez de ZARA para producir sus colecciones es debido a una total integración de sus procesos operativos, lo que a menudo se conoce como “Just in Time”.

“Just in Time” fue iniciado por Toyota Motor Company en 1948. En palabras de Dr. Ohno, su creador, quiere decir hacer «sólo lo que se necesita, cuando es necesario, y en la cantidad necesaria.» Probablemente, una de las principales aportaciones del modelo japonés es el descubrimiento de las actividades operativas (fundamentalmente producción) como arma para conseguir ventaja competitiva. La función de producción no es ya una función aislada, sino que está en contacto con el mercado, conocida y entendida por todos los componentes de la empresa.

A partir de 1990, a partir de la salida del libro ”La máquina que cambió el mundo” (J. P. Womack, D. T. Jones y D. Roos), lo que se llamaba “Just in Time” fue sustituido por el término ”Lean”, sobre todo porque los autores consideran el primer término como una parte del sistema global que lo nombran con “Lean”. Personalmente, me atrevería a decir que ambos términos denotan prácticamente lo mismo, ya que se podría apreciar en múltiples libros sobre “Just in Time”, que lo que Womack y sus compañeros denominan como producción ajustada (o “Lean”) es en realidad “Just in Time”.

La base del sistema (“Just in Time” o “Lean”) radica en la reducción del tiempo de entrega, eliminación de stocks, mejora continua y la eliminación del despilfarro. Es necesario eliminar todo lo que no añada valor al producto final, como revisiones y rectificaciones, mala distribución en planta, existencias, largos periodos de preparación de las máquinas y de fabricación, entre otros.

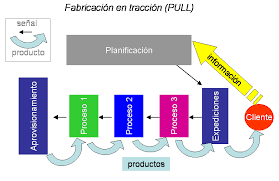

Dr. Ohno aplicó varias técnicas para conformar el “Just in Time”, lo que le llevó más de 20 años para una total implantación. La primera técnica aplicada por Toyota y que está completamente implantado en ZARA fue el “Sistema Pull”, que se lleva a cabo a través de tarjetas Kanban.

El sistema utiliza un ajustado stock intermedio de materiales (semiterminados) que están listos para ser usados por el siguiente proceso en el momento que lo necesita. Cuando se usa un material, se envía una señal al anterior proceso para reemplazar lo que se ha utilizado o se ha completado, asi desde que el cliente compra, que es el último proceso, hasta el comienzo de la fabricación, que es el primero (sin tener en cuenta proveedores). Para evitar el exceso de producción, el sistema mantiene pequeñas cantidades de materiales semiterminados que se necesitan y reemplazan tan sólo lo que se utiliza, sólo cuando se ha utilizado.

Para alimentar este sistema, ZARA utiliza una red de fábricas automatizadas en España y más de 300 pequeñas fábricas de acabado en el norte de África y Turquía, para crear constantemente materiales semiterminados. Cuando un diseño es aprobado, los materiales semiterminados necesarios son enviados a las fábricas de acabado para su transformación en producto final, listos para ser enviados en tan sólo 24 horas para Europa, y en 40 horas a los mercados de Asia y América del Norte. El resto de materiales semiterminados se pierde, pero siempre será de mucho menor valor que el producto ya finalizado.

Este sistema produce por tanto pequeñas cantidades para adaptar la oferta a la demanda de los clientes, al contrario de producir grandes cantidades de productos estandarizados, que provocan excesos de stocks y posibles pérdidas por baja demanda. Con el flujo de pocas cantidades de producción, se responde además a la demanda de forma más rápida y eficiente.

El resultado es que aproximadamente ocho horas después de que el gerente de tienda hace el pedido en base a la demanda, los artículos son recogidos, embalados y listos para salir de su centro de distribución en el noroeste de España para cualquier lugar del mundo.

Operaciones en empresas de Servicio

Las Operaciones en una empresa son todas aquellas actividades que tienen relación con las áreas de la misma que generan el producto o servicio que se ofrece a los clientes. Podríamos decir que son la “forma de hacer las cosas dentro de la empresa”, tal que sus actividades permitan prestar el servicio o producir el producto que se da o entrega a los clientes para cumplir sus expectativas.

Por tanto, las Operaciones tienen como objetivos:

- Ser competitivo, esto es, diferenciarte de los demás y que el cliente compre a la empresa. ¿Por qué?; fundamentalmente porque cuando un cliente compra un producto o servicio a una empresa, el cliente “contacta” con las personas que le ofrecen ese producto o servicio, es decir, con las Operaciones de la empresa. El cliente no contacta con el Director Financiero ni con el Director General y sin embargo la empresa le está realizando el servicio para cumplir con sus expectativas. Nótese que las Operaciones se convierten en la principal herramienta para apoyar la competitividad de la empresa, ofreciendo un producto o servicio excelente y aportando valor al cliente.

- Ser rentable (ganar dinero). En concreto, está más enfocado a reducir los costes del producto o servicio (sin tocar salarios), es decir, generar mayor productividad. ¿Por qué?; hay una razón importante, y es que, de forma general, el 80% de los costes de personal de una empresa está ocupada por personal de Operaciones, y sin embargo, no nos ocupamos muchas veces de optimizar su eficiencia.

Al contrario de lo que muchos puedan pensar a priori, la Dirección de Operaciones es una ciencia empresarial (no es ingeniería, sino gestión), y además una ciencia compleja por ser multidisciplinar. Está formada por un conjunto de áreas de conocimiento completamente diferentes entre sí, y que han de conocerse precisamente así, en conjunto y en detalle, para asegurar la correcta toma de decisiones de los directivos y mandos de la empresa y optimizar la productividad y alcanzar los más altos niveles de competitividad en la estrategia diseñada.

Al contrario de lo que muchos puedan pensar a priori, la Dirección de Operaciones es una ciencia empresarial (no es ingeniería, sino gestión), y además una ciencia compleja por ser multidisciplinar. Está formada por un conjunto de áreas de conocimiento completamente diferentes entre sí, y que han de conocerse precisamente así, en conjunto y en detalle, para asegurar la correcta toma de decisiones de los directivos y mandos de la empresa y optimizar la productividad y alcanzar los más altos niveles de competitividad en la estrategia diseñada.

Las actividades que contemplan la Dirección de Operaciones existen siempre en cualquier empresa, tanto si se trata de una fábrica, un hospital, un hotel o la conducción de un autobús. No importa si se trata de una empresa industrial o de servicios: todas poseen la función de Operaciones.

Por tanto, las Operaciones abarcan todas las actividades que van desde una idea hasta un cliente satisfecho. La satisfacción del cliente, que se consigue al superar las expectativas que éste espera de la empresa (del producto o servicio) a corto, medio y largo plazo, se convierte en un objetivo operativo: que éste vuelva a comprar.

En este artículo voy a centrarme en Operaciones para empresas de servicio. Para ello, me gustaría definir algunas características de los servicios que van a ser importantes a la hora de diseñar las Operaciones para que nos hagan cumplir con el doble objetivo de rentabilidad y competitividad para la empresa, a través de la definición de las actividades que nos generen el servicio excelente para el cliente. Dada la diversidad de servicios y formas de prestarlos no es posible un estudio que pueda generalizarse a todos los tipos de prestación; no obstante, los servicios, como producto, tienen unas características propias que generan pautas de gestión diferentes a las industriales. Estas peculiaridades se deben a:

-

Los Servicios son productos intangibles. Esta es la principal y más destacable característica de los servicios Añadimos que en ciertos servicios se acompaña la atención al cliente con algún producto físico, como sucede en restaurantes, bancos, hospitales, comercios, etc., pero sólo sirven como soporte para prestar la atención al cliente que es el auténtico producto.

La ventaja derivada de esta cualidad radica en la ausencia de stocks. Aunque bien es verdad que de ella se derivan otras, generadoras de múltiples problemas de gestión.

Entre otros, la dificultad a la hora del diseño, pues es difícil imaginar aquello que no se puede tocar, ver, o adaptar a un tamaño adecuado. Los servicios son experiencias y tales experiencias pueden ser diferentes para cada persona, por lo que la subjetividad en una regla común en las opiniones de los usuarios. A la hora de diseñar se han de tener en cuenta las percepciones, pensamientos, conductas, etc. de los clientes respecto a los servicios recibidos. Conocer cuánto de objetividad hay en estas opiniones (es decir, medir) no es tarea fácil. -

La calidad de los servicios depende de las expectativas de los clientes. Cuando un cliente desea adquirir un producto tangible, puede comprobar la totalidad de sus características y ver si coinciden con lo anunciado por el vendedor. En los servicios la intangibilidad del producto impide conocer de antemano cuál será la calidad del producto.

Puesto que el cliente no puede repetir la experiencia de «sentir» el producto antes de su compra, lo que hace es poner en juego sus esperanzas (propiamente hablando, expectativas) respecto al producto.

Por supuesto que las expectativas de los clientes son diferentes dependiendo de la cultura, experiencias anteriores, información, etc. Es decir, nunca se parecen unas a otras y de ello se desprende que la estandarización o normalización del producto es algo complejo.

Las expectativas (esperanza de recibir o conseguir una cosa) crean un problema a la hora de diseñar servicios. Aunque la calidad de un servicio se puede medir mediante encuestas, cabe la posibilidad de que, por diversas circunstancias, no se repita fielmente las condiciones usuales y por este motivo conviene mejorar la calidad más allá de lo esperado por el cliente. De esta forma siempre se satisfarán las expectativas. -

Singularidad de los servicios. En las industrias uno de los aspectos preferidos de las empresas de cualquier sector se halla en la repetición de Operaciones durante el proceso. Esto significa hacer exactamente las mismas Operaciones, con la misma cantidad de recursos y en el mismo tiempo. La forma de conseguirlo es automatizando dichas Operaciones. Una de las ventajas es que se consiguen economías de escala.

Las Operaciones de los servicios contienen un alto porcentaje de manualidad (queremos enfatizar, que una gran parte de los servicios se prestan por personas y no por máquinas) por lo que intrínsecamente encierran una alta probabilidad de error y no permiten fácilmente conseguir economías de escala.

A su favor está que, dada la flexibilidad del recurso humano, es relativamente simple conseguir economías de alcance (conseguir reducciones de costes al aumentar la variedad de servicios). Por ejemplo, un kiosco puede aumentar sensiblemente la variedad de revistas, sin cambiar prácticamente su estructura económica; una gestoría puede mantener su despacho de atención al público y representar a una compañía de seguros; un centro de formación puede aumentar el número de cursos con los mismos medios que cuenta; una página web puede encerrar múltiples enlaces, cambiantes a diario, sobre una amplia variedad de servicios. Todo ello lleva a repartir los mismos costes entre mayor oferta.

Dada la necesidad del recurso humano en la prestación de los servicios, sus costes son muy dependientes del «efecto experiencia», es decir, su repetición mejora el resultado de manera exponencial. Desde este punto de vista, en los servicios la experiencia es fuente de ahorro de costes y de mayor fiabilidad. Este aspecto es de considerar a la hora de recompensar a los empleados.

El empowerment es una manera de considerar este aspecto al trasladar a los operarios la toma decisiones respecto a aspectos operativos de la prestación. Hay que considerar que el empowerment, no es una recompensa, es una necesidad de la dirección, puesto que la prestación del servicio transcurre de forma simultánea a su producción, con el operario como único responsable ante peticiones del cliente que deben satisfacerse en el momento.

Sin embargo, otros aspectos propios de los servicios, que dificulta lo dicho, es la necesidad de disponer con rapidez, según la evolución de la demanda, de mano de obra por lo general de escasa formación. -

Las Operaciones de los servicios siempre deben hacerse «Justo a Tiempo». En las empresas industriales los inventarios de productos permiten mantener un cierto juego de la capacidad productiva. Queremos decir que cuando las ventas bajan, fabricamos y guardamos lo producido y cuando suben, tomamos del almacén lo fabricado en periodos anteriores.

Es obvio que si el producto es intangible no puede almacenarse, lo cual obliga a las empresas a adaptar su capacidad a los cambios de la demanda. Lo cual crea dos problemas: primero, un empleo muy estacional, sujeto a los vaivenes de la demanda, y segundo, una formación precaria de operarios que entran y salen de la empresa conforme sube o baja la demanda. Lo que repercute en dificultades a la hora de repetir siempre de igual manera o estandarizar las Operaciones. Posteriormente veremos la forma de regular la capacidad productiva en un servicio. - La calidad final de los servicios se comprueba durante el proceso. Otra dificultad que se añade a los servicios, surgida de la inseparabilidad de la producción y el consumo, es el control de calidad. Mientras en la industria se permite la posibilidad de comprobar el producto cuanto se quiera antes de su entrega, en los Servicios no hay tal posibilidad. En los servicios, el inspector de calidad es el propio cliente. Tal como ya hemos comentado, esto nos debe hacer pensar en que el diseño de las Operaciones debe ser excelente para conseguir que el cliente se lleve esa misma impresión.

- Los servicios requieren el contacto directo con el cliente. El contacto directo dificulta la consecución de la calidad, como antes hemos dicho; pero tiene la ventaja de que permite conocer la reacción de los clientes y deducir nuevos comportamientos para su mejora. Las encuestas determinan que existe una alta correlación entre la motivación del personal de atención directa y la satisfacción de los clientes. Esto es un reto para las empresas que basan su actividad en el contacto permanente con el público, pues deben tratar de mantener una alta motivación en sus empleados. La calidez es el aspecto esencial de la calidad en un servicio.

-

El resultado de un servicio es variable. La duración de un servicio no puede establecerse de antemano No hay un tiempo concreto de atención, porque no hay una pauta común en el comportamiento del cliente ni en la persona que lo atiende.

Esto puede crear inconsistencia en la prestación y desconfianza en el cliente. Sin embargo, los estudios de mercado revelan que uno de los factores más apreciados por los clientes es justamente la consistencia en la prestación del servicio. - Las funciones de gestión en los servicios están solapadas. Es corriente observar empresas de servicios que sus directivos tienen encomendadas funciones repetidas, son a la vez, dependiendo de los cargos y empresas, directores comerciales y de Operaciones. En líneas generales, pocas empresas de servicios tienen asociado a un puesto específico las labores de dirección de Operaciones, aunque esto puede ser un error, pues, entre otras razones, la falta de estandarización de las Operaciones necesita justamente un mayor control.

Podemos concluir que la mayor parte de las diferencias entre industrias y servicios nacen de la naturaleza intangible del producto. De los aspectos que más desean los consumidores de los servicios es la fiabilidad (se recibe lo que se espera según lo anunciado por la empresa) y la consistencia (se recibe siempre de la mejor forma).

Podemos concluir que la mayor parte de las diferencias entre industrias y servicios nacen de la naturaleza intangible del producto. De los aspectos que más desean los consumidores de los servicios es la fiabilidad (se recibe lo que se espera según lo anunciado por la empresa) y la consistencia (se recibe siempre de la mejor forma).

Conseguir estos aspectos hace que sea necesaria una estandarización de las Operaciones del servicio. En líneas generales, la tendencia observada en la gestión de servicios intenta asimilarse a la gestión industrial, pero que además presentan otras características peculiares que requieren herramientas de gestión muy específicas, tales como adaptación de la oferta de la empresa a la demanda en cada momento del día (no de forma general, sino en un día y a una hora concreta, etc.) o reducir los tiempos de espera o de entrega de los servicios, etc.

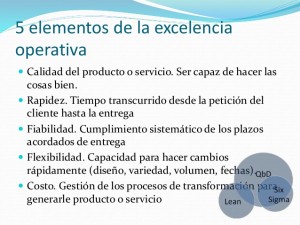

Excelencia Operativa en las empresas. Sistemas Lean

Las empresas que han sobrevivido a las recientes presiones económicas se han visto obligadas a adoptar una actitud de mejora continua en línea con la filosofía Lean. En la mayoría de los casos, inevitablemente, se han focalizado los esfuerzos en la reducción de costes. Pero también muchas organizaciones han puesto en marcha programas de mejoras que han cambiado su forma de hacer las cosas y han desarrollado internamente nuevas capacidades de mejora. Estas organizaciones han entendido la relación entre la sostenibilidad de sus resultados y su forma de trabajar.

Las empresas que han sobrevivido a las recientes presiones económicas se han visto obligadas a adoptar una actitud de mejora continua en línea con la filosofía Lean. En la mayoría de los casos, inevitablemente, se han focalizado los esfuerzos en la reducción de costes. Pero también muchas organizaciones han puesto en marcha programas de mejoras que han cambiado su forma de hacer las cosas y han desarrollado internamente nuevas capacidades de mejora. Estas organizaciones han entendido la relación entre la sostenibilidad de sus resultados y su forma de trabajar.

En esta situación, las empresas ha puesto el foco en la mejora de los procesos en los que el valor añadido y la eliminación de las tareas de no valor añadido es más visible. Ahora que la situación económica es más favorable, algunas empresas están cayendo en la trampa de creer que son Lean porque tienen experiencia en la aplicación de esta metodología en algunos aspectos determinados. Sin embargo, estas acciones no son más que el comienzo del viaje hacía la excelencia operativa.

El primer principio de Lean es crear valor para el cliente con el fin de lograr una ventaja competitiva. Las organizaciones que logran un nivel de estabilidad en los procesos operativos generarán beneficios muchos mayores en términos de costes y rentabilidad, pero tienen que ir más allá, desarrollando un pensamiento empresarial más amplio. Esto requiere alineamientos comunes, sobre todo en los niveles directivos.

En mi opinión, pienso que la excelencia se podría llamar Lean. Lean es una búsqueda constante para ver el mayor número oportunidades en los procesos operativos para ser cada vez mejor. Esto incluye también aquellas actividades indirectas necesarias para que los procesos operativos funciones mejor.

Toda actividad requiere de una inversión en tiempo y recursos (ya sean mano de obra o máquinas para empresas industriales), y no llegarían a buen puerto sin unas bases sólidas. Ello significa hacer las cosas cada vez mejor, y por lo tanto debemos evaluar constantemente cómo estamos haciendo nuestras actividades para darle al cliente lo que espera y además al mínimo coste.

El primer paso para comenzar consiste en comprender dónde nos encontramos y adquirir el compromiso de estar en otro lugar. Una vez que el tiempo, los recursos y los presupuestos están cerrados, las herramientas y los métodos son las cosas más fáciles de implementar, aunque no podemos negar que cambiar comportamientos suele ser más difícil.

El logro de la excelencia por tanto lleva tiempo y no es fácil. Sin embargo, sabemos por nuestra vida personal que las cosas buenas de la vida necesitan trabajo duro y un compromiso para que ocurran.

Eficiencia del mercado laboral español. La importancia de los sistemas de incentivos

Me gustaría hacer unas reflexiones acerca de la productividad a nivel global y su relación con la actual crisis que estamos padeciendo. Comenzaré haciendo referencia al último Informe de Competitividad Global (acaba de salir a finales de septiembre 2015), desarrollado por el Foro Económico Mundial. Es necesario reseñar que el Foro Económico Mundial es una organización internacional independiente comprometida a mejorar el estado del mundo y es referencia a nivel mundial en sus informes periódicos en la línea de sus objetivos, y en concreto en su análisis anual de las economías mundiales.

Me gustaría hacer unas reflexiones acerca de la productividad a nivel global y su relación con la actual crisis que estamos padeciendo. Comenzaré haciendo referencia al último Informe de Competitividad Global (acaba de salir a finales de septiembre 2015), desarrollado por el Foro Económico Mundial. Es necesario reseñar que el Foro Económico Mundial es una organización internacional independiente comprometida a mejorar el estado del mundo y es referencia a nivel mundial en sus informes periódicos en la línea de sus objetivos, y en concreto en su análisis anual de las economías mundiales.

Dicho Informe de Competitividad contiene un análisis detallado país/economía para cada una de las 140 economías existentes a nivel global, así como los principales puntos fuertes y débiles que hacen precisamente más competitivo cada país/economía, y los mide a través del denominado GCI (Índice de Competitividad Global), que es un índice que agrupa a otros muchos y sitúa a cada país en el ranking de competitividad mundial.

Aunque el Informe proporciona una imagen completa del paisaje de la competitividad en países de todo el mundo a través de varios indicadores objetivos, podemos comprobar que muchos de ellos están en realidad analizando la productividad del mercado en el país, y en concreto la productividad de sus empresas, a partir de la medición de sus eficiencias o rendimientos.

En efecto, recordando el concepto de productividad, podemos concluir que es siempre una relación entre la cantidad de bienes y/o servicios producidos y la cantidad de recursos utilizados (ya sea en mano de obra, materias primas, maquinaria, energías, dinero, etc.). Este aspecto siempre me lleva a distinguir entre las llamadas empresas industriales, en la que hablamos de productividad como eficiencia en la transformación de materia prima en el producto final, o bien empresas de servicio, en la que medimos eficiencia en la prestación de los mismos a través de la utilización de los recursos. Todos entendemos que algo o alguien es más productivo cuando con la misma cantidad de recursos (insumos) en un mismo periodo de tiempo, es capaz de obtener más productos o realizar más servicios.

España se mantiene hace ya varios años sobre el mismo puesto (nº 33 ocupa actualmente). Como parte positiva, podemos decir que España sigue siendo impulsada por el gran mercado a disposición de nuestras empresas nacionales (puesto nº15) y en el desarrollo de nuestras infraestructuras (puesto nº10). Sin embargo, me gustaría hoy fijarme en un plano más negativo que es motivo de especial preocupación dado el carácter continuo e inmovilista que observo en muchos años, tanto a nivel profesional como Consultor como en los artículos de opinión que se escriben sobre nosotros.

El dato negativo se refiere a la eficiencia del mercado laboral español. Los ratios que componen este pilar nos colocan en el puesto 92 (recuerdo de 140 economías mundiales). Aunque hay varios ratios en este pilar (no muy buenos en general), me voy a parar en dos que me llaman la atención y pienso está relacionados; en concreto son los ratios “Pagos por Productividad”, que ocupamos el lugar 115 y el ratio “Efecto de los impuestos sobre los incentivos para trabajar”, que ocupamos en puesto 124. Estos ratios nos sitúan en como medimos los pagos a los trabajadores en relación a su productividad y si hay establecido sistemas de incentivos en las empresas.

Pienso que la eficiencia y la flexibilidad del mercado de trabajo son fundamentales para garantizar un aumento de productividad en nuestras empresas, aspecto que aumentaría si la empresa proveyera de un sistema de incentivos para que todos diéramos nuestro mejor esfuerzo en los puestos de trabajo, pero orientado a los objetivos y políticas marcadas por la Dirección. Las empresas debemos tener flexibilidad para cambiar las actividades que realizamos en nuestros procesos operativos y a bajo costo, de forma que permita fluctuaciones salariales sin mucha perturbación social. De igual forma, las empresas eficientes también deben asegurarse de tener incentivos claros para los empleados, así como promover la meritocracia en el lugar de trabajo. Estos factores deben tener un efecto positivo en el rendimiento de los trabajadores y por ende, en la productividad de la empresa.

En la empresa existe una gran cantidad de procesos, que involucran a diferentes personas, equipos, materiales, información, dinero, funciones, etc. Cada uno de dichos procesos se realiza por tanto bajo unas instrucciones o procedimientos que se llevan a cabo a través de unas actividades y que requieren dichos recursos, que generalmente agregan coste al producto o servicio, pero que no todos agregan valor al mismo. Es ahí donde surge la idea de diseñar sistemas de incentivos que nos hagan mejorar la productividad, a través del análisis de todos los procesos que afecten fundamentalmente a la competitividad de la empresa, es decir, aquellos que puedan afectar a la satisfacción final del cliente.

Aunque no hay soluciones estándar aplicables a todas las empresas, si existen herramientas de mejora o metodologías que ayudan a analizar, definir e implantar mejora de productividad en procesos que busquen la excelencia en la realización de nuestros servicios o en la fabricación de nuestros productos; estos aspectos, como análisis de la capacidad, flexibilidad, reducción de costes, calidad, tiempos de entrega, son los que sin duda es necesario potenciar para conseguir mejorar la productividad y por tanto nuestra competitividad.

¿Por qué las operaciones son vitales para el éxito de nuestro producto/servicio?

Muchas empresas que en los últimos años han estado en un favorable entorno empresarial se encuentran ahora sin saber cómo afrontar este entorno cambiante de crecimiento más reducido. En estas circunstancias en las que hay pocas opciones para crecer vía ventas, nuestras empresas necesitan una mayor contribución de todas y cada una de las funciones que mayor impacto directo tienen en aspectos tan fundamentales para el rendimiento empresarial, como la cuenta de resultados, los niveles de servicio y, el grado de calidad con el que se desarrolla su gestión.

Muchas empresas que en los últimos años han estado en un favorable entorno empresarial se encuentran ahora sin saber cómo afrontar este entorno cambiante de crecimiento más reducido. En estas circunstancias en las que hay pocas opciones para crecer vía ventas, nuestras empresas necesitan una mayor contribución de todas y cada una de las funciones que mayor impacto directo tienen en aspectos tan fundamentales para el rendimiento empresarial, como la cuenta de resultados, los niveles de servicio y, el grado de calidad con el que se desarrolla su gestión.

Las Operaciones constituyen una excitante área de la dirección de la empresa que tiene un profundo efecto sobre la productividad, tanto en las organizaciones industriales como en las de servicios. En efecto, pocas actividades tienen tanto impacto sobre la calidad de nuestras vidas; incluso las personas que no trabajan en el área de las Operaciones en una empresa, es más que probable que tenga relaciones con profesionales de dicha área. Cuando estudiamos las Operaciones en la empresa, nos es más fácil comprender lo que ocurre entre bastidores cuando cenas en un restaurante de alta gama u otro de más baja, pides en un Tele Pizza o en Mc Donald´s, haces un pedido en ebay, compras un ordenador personalizado en Internet o acudes al Hospital del Servicio de Salud para recibir atención sanitaria.

Cabe recordar que mientras la producción es la creación de bienes y servicios, la dirección de Operaciones son las actividades que crean valor en forma de bienes y servicios al transformar las materias primas o las requisiciones de los clientes en productos o clientes servidos.

En todas las organizaciones hay actividades de producción de bienes y servicios. En las empresas industriales, las actividades de producción de bienes son bastante obvias porque se generan productos tangibles, pero aunque en las empresas de servicios que no producen bienes físicos y parezca que la producción sea menos obvia, siempre se realizan actividades para completar el proceso de satisfacción de los clientes.

Con independencia de que el producto final sea un bien o un servicio, las actividades de producción que tienen lugar en una organización es lo que denominamos Operaciones y son necesarias para procesos tan distintos como una transferencia a una cuenta corriente, un trasplante de hígado, la ocupación de un asiento vacío en un avión o la educación de un estudiante.

De forma general, para producir estos bienes y servicios, todas las organizaciones deben llevar a cabo tres funciones principalmente, que son necesarias, no sólo para la producción, sino para la supervivencia de una organización. Son las siguientes:

- Marketing: genera la demanda o, por lo menos, consigue los pedidos de productos o servicios (no ocurre nada hasta que no hay una venta).

- Producción/Operaciones: elabora el producto o servicio.

- Finanzas: controla cómo va la organización, y se encarga de pagar las facturas y recaudar el dinero.

¿Por qué son tan importantes las Operaciones?

- Más del 80% de los profesionales de una la empresa están dedicados a la operativa y a pesar de ello muchas empresas no se preocupan de lograr aumentar su eficiencia.

- Las actividades de las Operaciones conllevan un gran porcentaje de los costes en cualquier organización, por lo que un porcentaje muy grande de los ingresos de la mayoría de las empresas se destina a la función de Operaciones.

- El Cliente contacta con los profesionales de Operaciones (ya sea en el servicio o en producto cuando empieza a usarlo), por lo que una empresa tendrá más compradores repetitivos y será más competitiva, cuanto mejor estén optimizadas todas las actividades que afectarán al servicio ofrecido a los clientes.

- Las Operaciones se relacionan de forma combinada con el resto de las funciones empresariales. Toda organización hace marketing (vende), se financia (contabilidad) y produce (operaciones), y es importante saber cómo funciona la actividad de dirección de operaciones.

Por tanto, la dirección de Operaciones proporciona una buena oportunidad a las organizaciones para mejorar su rentabilidad, su competitividad y su servicio a la sociedad, por medio de la entrega de un servicio excelente y a unos costes competitivos.

Las herramientas que usaremos de Operaciones deben responder entre otras a las siguientes cuestiones:

- ¿Qué variables dispone la dirección general para influir sobre la forma en que las Operaciones aportan valor a la empresa?

- ¿Cómo adaptar las Operaciones con la estrategia adoptada por la empresa?

- ¿Se puede reducir costes empresariales a través de las Operaciones manteniendo un margen razonable y un servicio excelente?

- ¿Qué relación hay entre nuestros procesos operativos y los resultados en la empresa?

- ¿Existen metodologías de trabajo, como lean manufacturing, que ayuden a las empresas a mejorar la productividad y por tanto la rentabilidad de la empresa?

El poder de las Operaciones: historia y presente

Escribo este artículo como consecuencia de una sesión de Operaciones a la que asistí hace unos días. En ella, trabajamos un caso en la que una empresa de almacenamiento y transporte logístico había cambiado sus procesos operativos para adaptarse fundamentalmente a un cliente importante. Lo importante para mí fue cuando el Director General de la empresa en cuestión, se presentó al final de la exposición dando una importancia fundamental y única al uso de tecnologías para poder interactuar con su cliente. Es verdad que había optimizado actividades en la gestión de sus procesos operativos, pero ahora obtenía además un mayor valor añadido a través del uso de nuevas tecnologías.

Escribo este artículo como consecuencia de una sesión de Operaciones a la que asistí hace unos días. En ella, trabajamos un caso en la que una empresa de almacenamiento y transporte logístico había cambiado sus procesos operativos para adaptarse fundamentalmente a un cliente importante. Lo importante para mí fue cuando el Director General de la empresa en cuestión, se presentó al final de la exposición dando una importancia fundamental y única al uso de tecnologías para poder interactuar con su cliente. Es verdad que había optimizado actividades en la gestión de sus procesos operativos, pero ahora obtenía además un mayor valor añadido a través del uso de nuevas tecnologías.

Siempre hemos dicho que las Operaciones concierne con todo lo que hay que hacer dentro de la empresa para llevar a cabo el producto o servicio a nuestros clientes. Por ello, las Operaciones son y siempre han sido lo que da una organización el “poder de actuar”, ya que son las que crean valor para sus clientes, para sus accionistas y para su ecosistema. Ahora que estamos en la era de las tecnologías digitales, las Operaciones permiten a las organizaciones estar más conectadas y nos permiten mejorar más rápido al tener mayor información.

El campo de Operaciones ha ido evolucionando a lo largo de su historia. A finales de 1800, con la revolución industrial, el área de Operaciones despegó como una economía moderna emergente a partir del nuevo fenómeno de altos volúmenes de fabricación. Los innovadores de aquel tiempo abrieron el camino a la popularización de los sistemas de fabricación que transformaron una economía artesanal en una economía más industrial.

Se popularizó la idea de «partes intercambiables» y que más tarde permitió una nueva generación de inventos industriales. Se perfeccionó el sistema modular de producción, en la que los componentes individuales podrían fabricarse de manera independiente y en escala. Esto llevó poco a poco a los conceptos de logística, cadenas de suministro y líneas de montaje, que fueron creciendo durante la primera mitad del siglo 20 y alcanzó su punto máximo durante los años 50 y 60. En la primera mitad del siglo XX, las Operaciones se centraron sólo en la fabricación.

En la década de los 60, las investigaciones en el campo de las Operaciones desarrollaron una amplia variedad de metodologías analíticas para analizar y optimizar el flujo de productos y la información de los sistemas de fabricación. El uso de estos métodos se extendió más allá de la fabricación, llegando a servicios de muy diversa índole, desde bancos a empresas industriales, lo que llevó a la aparición de los nuevos servicios de gestión de Operaciones. La evolución continuó durante los años 1980 y 1990, cuando las nuevas generaciones de tecnologías digitales comenzaron a revolucionar los fundamentos de la excelencia operativa.

Desde sus primeros días, la tecnología digital ha facilitado las Operaciones. Es más, la gestión de los sistemas de información ha sido siempre clave de la excelencia operativa. Si podemos optimizar las previsiones de demanda en cualquier empresa o la gestión de inventario a través de sistemas Kanban, podemos decir que las capacidades de operación dependen de la gestión y la optimización de la información digitalizada. Nadie puede negar que los ordenadores y software de aplicaciones operativas han impulsado el aumento de la eficiencia en las fábricas y empresas de servicios.

La tecnología digital ha dado lugar a nuevos modelos operativos cada vez más abiertos, distribuidos y compartidos a través de miles de organizaciones y personas. Estos nuevos modelos están permitiendo que desarrolladores independientes contribuyan con sus aplicaciones a las plataformas móviles y habilitando a trabajadores de todo tipo de empresas gestionar complejos procesos operativos. Como tal, el proceso de incorporación de usuarios para gestionar aplicaciones móviles se está convirtiendo en crucial para la excelencia operativa, de la misma manera que también lo es la planificación de la producción o la gestión de inventarios.

Los modelos operativos por tanto se basan cada vez más en las redes digitales que conectan personas y organizaciones. Ahora bien, si es cierto que la tecnología digital es cada vez más omnipresente, también es cierto que no podemos implantar dicha tecnología sin tener en cuenta los conceptos tradicionales operativos, tales como LEAN, TOC, etc. No sólo las empresas viejas necesitan entender relativamente la nueva tecnología digital, sino que las nuevas empresas deben comprender y dominar los conceptos operativos tradicionales.

Productividad Industrial. Aplicación de los conceptos Lean Manufacturing

En este artículo me gustaría comentar algunos aspectos que van más allá de la mejora de productividad (a la que doy por conocida). En primer lugar me gustaría exponer la importancia de conseguirla (y fundamentalmente en el sector industrial), para después comentar brevemente cómo hacerlo.

Algunas ideas iniciales están recogidas del libro La Revolución Industrial Oculta, de Gerardo Ibañez, en el que se comenta la importancia de conseguir aumentar dicha productividad en especial en el sector industrial.

Normalmente existen tres tipos de empresas o sectores, esto es, Empresas Industriales de producto final (que generan los productos de consumo), Empresas Comerciales (que distribuyen o venden a consumidor final), y Empresas de Servicios y Proveedoras de las anteriores (que prestan servicios y suministran materia prima y componentes a empresas industriales y comerciales). ¿Cuál de los tres tipos de empresa sostiene la economía de un país?.

Para empezar, se sabe a través del análisis de los diferentes sectores a nivel macroeconómico que, en los países desarrollados, el sector servicios es el de mayor volumen (como ocurre en España), con gran diferencia sobre los demás en número de empresas y población activa trabajando en él. Esto nos puede llevar inicialmente a pensar que las empresas de servicios son las que sostienen la economía.

Por otro lado, los países desarrollados suelen llamarse también “industrializados” y, si nos fijamos bien en número de trabajadores por empresa, podremos observar que una empresa pequeña/mediana industrial emplea a mucha más gente que una empresa pequeña/mediana de servicios, lo cual puede llevarnos intuitivamente a pensar que las empresas industriales pueden estar relacionadas con un mayor empleo, aunque sí es verdad que el sector industrial es mucho más pequeño en número de empresas.

Por otra parte, las empresas comerciales son las que existen siempre que haya consumidores y son las típicas a las que vamos a comprar: las tiendas de barrio, los centros comerciales, los bares y restaurantes, etc., siendo en general un grupo muy elevado aunque con pocos empleados por empresa.

Los tres tipos de empresas coexisten en el mismo entorno, aunque a priori no nos atreveríamos a decir cuáles son las que sostienen la economía. Realicemos por tanto el análisis inverso por reducción al absurdo.

Supongamos que comienzan a desaparecer las empresas industriales, que es lo que está pasando en España (como ejemplo es suficiente ir a cualquier tienda de electrodomésticos, electrónica o concesionario de automóvil para darnos cuenta de que es prácticamente imposible encontrar un producto “made in Spain”). ¿Qué efecto provoca este hecho?.

Cuando caen las empresas industriales de producto final (incluyendo la construcción), cae el empleo de las mismas que, recordemos, es muy elevado por empresa. Al mismo tiempo, y directamente vinculadas a las empresas industriales, caen las empresas de servicios de las industriales (como transportes, consultoría, asesoría, etc.), así como las empresas proveedoras de estas industriales, cayendo el empleo de servicios y empresas proveedoras, que también es muy elevado (como ejemplo de orden de magnitud: una fábrica de automóviles genera en proveedores y empresas de servicios del orden de 4 veces el número de empleos que genera el fabricante del producto final). Esto nos lleva a la quiebra y cierre de gran número de estas empresas, y al incremento drástico del desempleo.

¿Qué ocurre a continuación? Se produce el efecto dominó siguiente: la caída drástica del empleo de las empresas industriales, de sus servicios y de las empresas proveedoras nos lleva a una caída del consumo, que afecta directamente a las empresas comerciales, reduciendo ventas en todas ellas y llevando a un porcentaje de las mismas al cierre, generando más desempleo rápidamente. En ese momento, todas las empresas de servicios y las empresas proveedoras de las comerciales comienzan a verse afectadas (seguridad, limpieza, asesorías, etc.), generando más desempleo todavía. Todo este nuevo desempleo vuelve a afectar al consumo, afectando a las empresas comerciales otra vez, a sus servicios y a las empresas proveedoras.

Conclusión: la sostenibilidad de la economía de cualquier país está vinculada directamente al desarrollo y sostenibilidad de sus sectores industriales. Aunque son ideas que pueden ser matizadas en algún término, para apoyar todo este razonamiento, podemos afirmar algunas “simples verdades”:

- El estándar de vida de un país, está directamente relacionado con su productividad.

- La Productividad de un país está directamente relacionado con su base industrial.

- No hay países de “clase mundial” no industrializados.

Esto, unido al aumento de la competitividad como consecuencia del fenómeno de Globalización, nos hace concluir que la única forma de aumentar nuestro desarrollo es a través de una mejora de productividad de las empresas del sector industrial.

Llegado a este punto, debemos plantearnos como conseguirla. Mi experiencia personal, y “bajando” a las empresas que componen nuestro tejido productivo, una forma inequívoca (y única) de llevarlo a cabo es a través de las herramientas de Lean Manufacturing. Lean Manufacturing es una estrategia de excelencia empresarial que se orienta en entender que una empresa que tiene un mejor producto vende más y mejor. Las características de competitividad que definen que un producto es mejor, son entre otras:

- Precio, que afecta al coste.

- Calidad, entendida tanto en producto como en servicio.

- Plazo de entrega.

- Capacidad, que afecta a poder dar servicio en momentos puntuales de mayor demanda

- Flexibilidad, que define la capacidad de disponer de variedad de producto.

Al contrario que en los modelos tradicionales de gestión en los que, cuando se mejoraba una o varias de estas características del producto, no había más remedio que empeorar otras (como ejemplo, todos sabemos que cuando un producto tiene más calidad, su coste suele ser también mayor y viceversa).

Las herramientas Lean sobrepasan los conceptos generales de metodologías a aplicar. Aunque también lo son, se trata de un concepto más filosófico de gestión completa de la empresa, aplicable a cualquier tipo de sector (industriales, comerciales o de servicios). Tanto la empresa como los trabajadores deben trabajar juntos y coordinados para conseguir continuamente un producto mejor, del cual salen todos los ingresos de la empresa, y todo esto buscando siempre mejora de productividad y mínima inversión.

.png)

].gif)

.png)

].png)

].png)

].png)

.png)

].png)

.png)